表面焊接缺陷和內(nèi)部焊接缺陷分析

表面缺陷包括,咬邊,、未焊滿,、表面氣孔、表面裂紋等;

內(nèi)部缺陷包括夾渣,、氣孔,、未焊透,、未熔合和裂紋等。

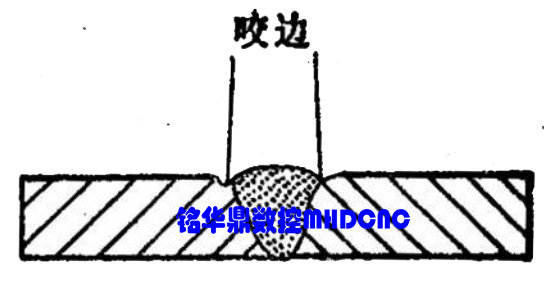

1.焊縫咬邊

(1) 沿焊縫與母材的邊界部分產(chǎn)生連續(xù)的或間斷的溝槽或凹陷,,俗稱“咬肉”(見圖 ),。

(2)危害

咬邊會(huì)減少母材的有效截面積,降低結(jié)構(gòu)的承載能力,,同時(shí)還會(huì)造成應(yīng)力集中,,發(fā)展為裂紋源。

(3)原因分析

1 )焊接電流過大,,電弧過長(zhǎng),,焊條角度不正確;

2)橫焊時(shí),電弧在上坡口停留時(shí)間過長(zhǎng);電弧熱量太高,,即電流太大,,速度太小;

3)焊槍與工件間角度不正確;擺動(dòng)不合理;電弧過長(zhǎng);焊接次序不合理等都會(huì)造成咬邊;直流焊時(shí)電弧的磁偏吹也是產(chǎn)生咬邊的一個(gè)原因。

(4)防治措施

1 )矯正焊槍角度;

2)選用合理的焊接參數(shù),采用良好的擺動(dòng)方式都會(huì)有利于消除咬邊;

3)焊角焊縫(焊接法蘭)時(shí),,用交流焊代替直流焊也能有效地防止咬邊,。

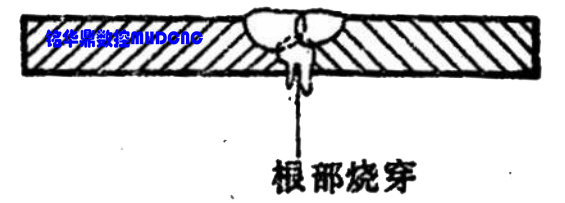

2.焊縫燒穿

(1) 焊接過程中,熔深超過工件壁厚,,熔化金屬形成穿孔性缺陷(見圖),。

(2)危害

破壞了焊縫致密性,使焊接接頭喪失連接及承載能力,。

(3)原因分析

1 )焊接電流過大,,速度太慢,電弧在焊縫處停留過久,,都會(huì)產(chǎn)生燒穿缺陷;

2)焊縫間隙太大,,鈍邊太小也容易出現(xiàn)燒穿現(xiàn)象。

(4)防治措施

1)焊接時(shí),,根據(jù)工件壁厚選擇焊絲直徑,,再根據(jù)焊絲直徑選擇焊接電流,,并配以恰當(dāng)?shù)暮附铀俣?

2)要將切口打磨,消除凹凸;

3)控制接頭間隙均勻,,不要過大或過小;

4)注意坡口兩側(cè)停留時(shí)間,。

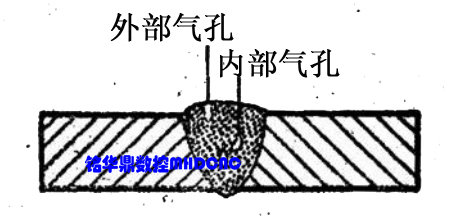

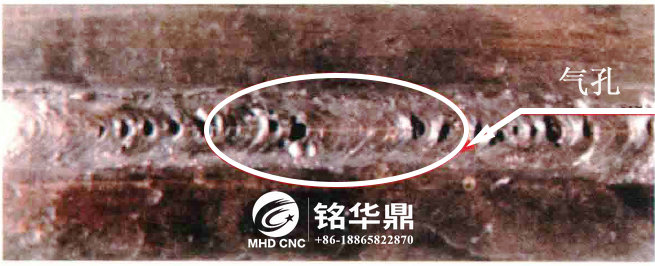

3.焊縫存在氣孔

(1) 焊縫內(nèi)部或表面存在氣孔缺陷(見圖)。

(2)危害

1)氣孔減少了焊縫的有效截面積,,使焊縫疏松,,從而降低了接頭的強(qiáng)度,與其他焊接缺陷形成貫穿性,,破壞了焊縫的致密性;

2)連續(xù)氣孔在焊縫中,,將會(huì)降低焊縫承載能力,使焊接結(jié)構(gòu)發(fā)生破壞,。

(3)原因分析

1)氣孔的形成是熔池金屬在凝固過程中,,有大量的氣體要從金屬中逸出來,,當(dāng)凝固速度大于氣體逸出速度時(shí),,就形成氣孔;

2)產(chǎn)生氣孔的主要原因是母材或填充金屬表面有銹、油污等;

3)焊絲未烘干會(huì)增加氣孔量,,因?yàn)殇P,、油污及焊條藥皮、焊劑中的水分在高溫下分解為氣體,,增加了高溫金屬中氣體的含量;

4)熔池冷卻速度大,,不利于氣體逸出;焊縫金屬脫氧不足也會(huì)增加氧氣孔。

(4)防治措施

1 )清除焊絲,、坡口及其附近表面的油污,、鐵銹、水分和雜物;

2)采用堿性焊條,、焊劑,,并徹底烘干;

3)采用合適的焊接極性,并用短電弧施焊;

4)焊前預(yù)熱,,減緩冷卻速度;

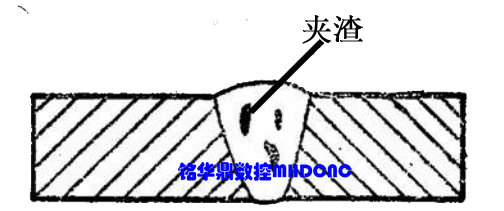

4.焊縫夾渣

(1) 焊縫內(nèi)部或表面存在夾渣缺陷(見圖),。

(2)危害

1 )焊縫夾渣的幾何形狀不規(guī)則,存在著棱角或尖角,,容易在承受載荷時(shí)產(chǎn)生應(yīng)力集中;

2)夾渣的危害比氣孔要嚴(yán)重,,因?yàn)閵A渣往往是裂紋的起源。夾渣缺陷還降低焊縫金屬的力學(xué)性能,。

(3 )原因分析

1)坡口尺寸不合理;

2)坡口有污物;

3)埋弧焊或藥芯焊絲多層焊時(shí),,層間清渣不徹底;

4)焊接線能量小;

5 )焊縫散熱太快,液態(tài)金屬凝固過快;

6)鎢極惰性氣體保護(hù)焊時(shí),,電源極性不當(dāng),,電流密度大,,鎢極熔化脫落于熔池中;

(4)防治措施

1 )清除焊絲、坡口及其附近表面的雜物;

2)多層焊時(shí),,層間清理要徹底;

3)采用直流反接并用短電弧施焊;

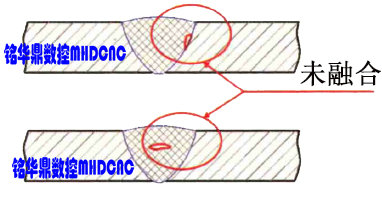

5.焊縫存在未熔合

(1)在焊縫金屬和母材之間或焊道金屬和焊道之間,,有未完全熔化結(jié)合的部分,一般分為側(cè)壁未熔合,、層間未熔合,、焊縫根部未熔合三種。焊縫內(nèi)的未熔合,,需要無損檢測(cè)才能發(fā)現(xiàn)(見圖),。

(2)危害

1)危害:未熔合缺陷易造成應(yīng)力集中,還將降低焊縫金屬的力學(xué)性能;

2)未熔合缺陷可視為片狀缺陷,,間隙很小,,類似裂紋,容易造成焊接結(jié)構(gòu)破壞,,是焊縫中比較危險(xiǎn)的缺陷,。

(3)原因分析.

1)焊接電流過小,焊接速度過快;

2)焊槍角度不對(duì);

3)產(chǎn)生了弧偏吹現(xiàn)象;

4)焊接處于下坡焊位置,,母材未熔化時(shí)已被鐵水覆蓋;

5)母材表面有污物或氧化物影響熔敷金屬與母材間的熔化結(jié)合等,。

(4)防治措施

1)使用較大電流來焊接是防止未焊透的基本方法;

2)焊接角焊縫時(shí),用交流焊接代替直流焊接以防止磁偏吹;

3)注意坡口部位的清潔;采用多層多道焊接方法時(shí),,下道焊縫在焊接前,,應(yīng)對(duì)上道焊縫表面進(jìn)行清理,經(jīng)目測(cè)檢查合格后,,方可施焊;

4)合理設(shè)計(jì)坡口并加強(qiáng)層間清渣檢查,,用短弧焊等措施。

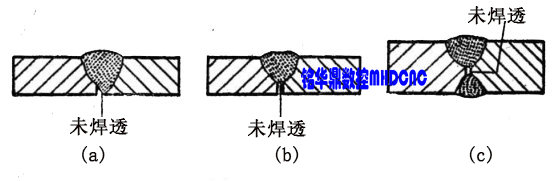

6.焊縫未焊透

(1)焊接時(shí)接頭的根部未完全熔透,。從焊縫背面可以肉眼觀測(cè)到焊縫根部?jī)晒芏瓮饴?,未焊?見圖)。

(2)危害

1 )未焊透減少了焊縫的有效截面積,,使接頭強(qiáng)度下降;

2)未焊透弓|起的應(yīng)力集中所造成的危害,,比強(qiáng)度下降的危害大得多;

3)未焊透嚴(yán)重降低焊縫的疲勞強(qiáng)度;

4)未焊透可能成為裂紋源;是造成焊縫破壞的重要原因;

(3)原因分析

1 )焊接電流小,熔敷金屬淺;

2)坡口鈍邊太大或根部間隙小;

3 )磁偏吹影響;

4)焊條偏芯度太大;

5)焊件坡口角度小或錯(cuò)邊量大,。

(4)防治措施

1)選擇合適的焊接參數(shù);

2)正確選用坡口形式和裝配間隙并加強(qiáng)清理;

3 )焊角焊縫時(shí),,用交流代替直流,以防止磁偏吹,。